Réparation d'une ligne de chemin de fer, peinture de Konstantin Savitsky exécutée en 1874.

Selon la définition de l'AFNOR, la maintenance vise à maintenir ou à rétablir un bien dans un état spécifié afin que celui-ci soit en mesure d'assurer un service déterminé.

La maintenance regroupe ainsi les actions de dépannage et de réparation, de réglage, de révision, de contrôle et de vérification des équipements matériels (machines, véhicules, objets manufacturés, etc.) ou même immatériels (logiciels).

Un service de maintenance peut également être amené à participer à des études d'amélioration du processus industriel, et doit, comme d'autres services de l'entreprise, prendre en considération de nombreuses contraintes comme la qualité, la sécurité, l'environnement, le coût, etc.

Origines

Maintenance d'un générateur électrique mobile par le soldat Tracey Gonzales dans le hangar du porte-avions américain Carl Vinson en 2011.

Le mot

Dans son acception actuelle, le terme de « maintenance » est un anglicisme partiel. Il est donné comme « réemprunt intégré » par Jean Tournier dans Les Mots anglais du français (Belin, 1998, p. 282), dans la section « Armement, armée » :

-

« maintenance (...) (mintt-nanss), n. f. a) 1953. Maintien numérique des effectifs et du matériel d'une troupe au combat ; b) 1962, plus généralement, ensemble des opérations d'entretien du matériel. Du moyen français maintenance « protection ». Réemprunt intégré. Admis au J. O. au sens b) dans différents domaines (18.01.73, 19.02.84, 21.03.86) ».

La chose

Les activités de maintenance, au sens de dépannage d'un équipement, ont toujours existé. Mais ces activités étaient au départ peu ou non formalisées : elles n'étaient pas nécessairement assurées par du personnel spécialisé, ni encadrées par des méthodes spécifiques. De plus, elles consistaient essentiellement à réparer un équipement une fois que celui-ci était défaillant, mais n'intégraient que peu la notion de « préventif », c'est-à-dire des interventions visant à prévenir une panne.

La notion formalisée de « maintenance » (à l'origine, on parlait d'« entretien ») est née dans l'industrie de production de biens vers la fin des années 1970. Puis, dans les années 1990, elle commença à gagner le secteur de production de services. Aujourd'hui elle est susceptible de concerner tous les secteurs d'activité : services généraux, immobilier, transport, logiciel, etc.

Les termes de « maintenance » et d'« entretien » recouvriraient aujourd'hui deux notions différentes mais complémentaires. La maintenance concernerait tout ce qui fait appel aux énergies (électricité, pneumatique, mécanique, hydraulique, automatique, électronique, informatique, etc.) tandis que l'entretien concernerait tout ce qui n'est pas technologique (nettoyage, peinture, plomberie, serrurerie, menuiserie, vitrerie, etc.).

Définitions normatives

Une première définition normative de la maintenance fut donnée par l'AFNOR en 1994 (norme NFX 60-010), à savoir « l'ensemble des actions permettant de maintenir ou de rétablir un bien dans un état spécifié ou en mesure d’assurer un service déterminé ».

Depuis 2001, elle a été remplacée par une nouvelle définition, désormais européenne (NF EN 13306 X 60-319) : « Ensemble de toutes les actions techniques, administratives et de management durant le cycle de vie d'un bien, destinées à le maintenir ou à le rétablir dans un état dans lequel il peut accomplir la fonction requise. »

La Fédération européenne des sociétés nationales de maintenance (European Federation of National Maintenance Societies ou EFNMS) propose une définition similaire en anglais : « All actions which have the objective of retaining or restoring an item in or to a state in which it can perform its required function. The actions include the combination of all technical and corresponding administrative, managerial, and supervision actions » (littéralement : « Toutes les actions qui ont pour objectif de garder ou de remettre une chose en état de remplir la fonction qu’on exige d’elle. Ces actions regroupent toutes les actions techniques et toutes les actions d’administration, de direction et de supervision correspondantes »).

Typologie de la maintenance des machines

Classification des méthodes de maintenance

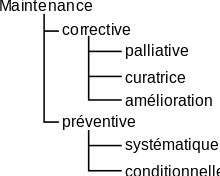

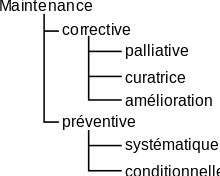

Il existe deux façons complémentaires d'organiser les actions de maintenance :

La maintenance corrective, qui consiste à intervenir sur un équipement une fois que celui-ci est défaillant. Elle se subdivise en : Maintenance palliative : dépannage (donc provisoire) de l'équipement, permettant à celui-ci d'assurer tout ou partie d'une fonction requise ; elle doit toutefois être suivie d'une action curative dans les plus brefs délais. Maintenance curative : réparation (donc durable) consistant en une remise en l'état initial.

La maintenance préventive, qui consiste à intervenir sur un équipement avant que celui-ci ne soit défaillant, afin de tenter de prévenir la panne. On interviendra de manière préventive soit pour des raisons de sûreté de fonctionnement (les conséquences d'une défaillance étant inacceptables), soit pour des raisons économiques (cela revient moins cher) ou parfois pratiques (l'équipement n'est disponible pour la maintenance qu'à certains moments précis). La maintenance préventive se subdivise à son tour en : Maintenance systématique : désigne des opérations effectuées systématiquement, soit selon un calendrier (à périodicité temporelle fixe), soit selon une périodicité d'usage (heures de fonctionnement, nombre d'unités produites, nombre de mouvements effectués, etc.) ; Maintenance conditionnelle : réalisée à la suite de relevés ou de mesures (kilométrage, temps de fonctionnement, etc.), de contrôles révélateurs de l'état de dégradation de l'équipement ; Maintenance prévisionnelle : réalisée à la suite d'une analyse de l'évolution de l'état de dégradation de l'équipement (par exemple contrôle periodique défini par le constructeur ou l’expérience).

Diverses méthodes permettent d'améliorer la planification et l'ordonnancement des actions de maintenance :

Réseau PERT

Diagramme de Gantt

Méthode MERIDE

Analyse AMDEC

Par ailleurs, il existe des méthodes (par exemple, la méthode Maxer) et des logiciels de gestion de maintenance assistée par ordinateur (GMAO), spécialement conçus pour assister les services de maintenance dans leurs activités.

Typologie de la maintenance des logiciels

En informatique logicielle, on divise la maintenance en plusieurs types :

la maintenance corrective : elle consiste à corriger les défauts de fonctionnement ou les non-conformités d'un logiciel,

la maintenance adaptative : sans changer la fonctionnalité du logiciel, elle consiste à adapter l'application afin que celle-ci continue de fonctionner sur des versions plus récentes des logiciels de base, voire à faire migrer l'application sur de nouveaux logiciels de base (un logiciel de base étant un logiciel requis pour l'exécution d'une application; exemples : système d'exploitation, système de gestion de base de données).

On parle également de maintenance évolutive : cela consiste à faire évoluer l'application en l'enrichissant de fonctions ou de modules supplémentaires, ou en remplaçant une fonction existante par une autre, voire en proposant une approche différente. Mais au sens de l'AFNOR, ce n'est même plus de la maintenance, puisque la maintenance consiste précisément à assurer qu'un bien continue de remplir sa fonction correctement, non à l'améliorer.

Niveaux de maintenance

La norme NF X 60-010 définit, à titre indicatif, cinq « niveaux de maintenance » (comprendre « interventions ») :

niveau 1 : travaux : réglages simples - pas de démontage ni ouverture du bien lieu : sur place personnel : exploitant du bien exemple : remise à zéro d'un automate après arrêt d'urgence, changement de consommable

travaux : réglages simples - pas de démontage ni ouverture du bien

lieu : sur place

personnel : exploitant du bien

exemple : remise à zéro d'un automate après arrêt d'urgence, changement de consommable

niveau 2 : travaux : dépannage par échange standard - opérations mineures de maintenance préventive lieu : sur place personnel : technicien habilité exemple : changement d'un relais - contrôle de fusibles - réenclenchement de disjoncteur

travaux : dépannage par échange standard - opérations mineures de maintenance préventive

lieu : sur place

personnel : technicien habilité

exemple : changement d'un relais - contrôle de fusibles - réenclenchement de disjoncteur

niveau 3 : travaux : identification et diagnostic de pannes - réparation par échange standard - réparations mécaniques mineures - maintenance préventive (par ex. réglage ou réalignement des appareils de mesure) lieu : sur place ou dans atelier de maintenance personnel : technicien spécialisé exemple : identification de l'élément défaillant, recherche de la cause, élimination de la cause, remplacement

travaux : identification et diagnostic de pannes - réparation par échange standard - réparations mécaniques mineures - maintenance préventive (par ex. réglage ou réalignement des appareils de mesure)

lieu : sur place ou dans atelier de maintenance

personnel : technicien spécialisé

exemple : identification de l'élément défaillant, recherche de la cause, élimination de la cause, remplacement

niveau 4 : travaux : travaux importants de maintenance corrective ou préventive sauf rénovation et reconstruction - réglage des appareils de mesure - contrôle des étalons lieu : atelier spécialisé avec outillage général, bancs de mesure, documentation personnel : équipe avec encadrement technique spécialisé exemple : intervention sur matériel dont la remise en service est soumise à qualification

travaux : travaux importants de maintenance corrective ou préventive sauf rénovation et reconstruction - réglage des appareils de mesure - contrôle des étalons

lieu : atelier spécialisé avec outillage général, bancs de mesure, documentation

personnel : équipe avec encadrement technique spécialisé

exemple : intervention sur matériel dont la remise en service est soumise à qualification

niveau 5 : travaux : rénovation - reconstruction - réparations importantes lieu : constructeur ou reconstructeur personnel : moyens proches de la fabrication exemple : mise en conformité selon réglementation d'équipements lourds

travaux : rénovation - reconstruction - réparations importantes

lieu : constructeur ou reconstructeur

personnel : moyens proches de la fabrication

exemple : mise en conformité selon réglementation d'équipements lourds

Il convient d'associer, dans la détermination des niveaux, la documentation et le matériel nécessaires.

Sigles de la maintenance

De même que le mot et le concept, les nombreux sigles de la maintenance sont d'origine anglo-saxonne. Toute une néologie a vu le jour, dont l'élément le plus spectaculaire est la kyrielle des sigles commençant par « MT » (initiales de « mean time », littéralement « temps moyen » (anglicisme), c'est-à-dire durée moyenne, intervalle de temps moyen, et par voie de conséquence, moyenne des temps). Quelques sigles à titre d'exemples, assortis de leur traduction plus ou moins littérale :

Sigles de 4 lettres : MTBD : mean time between defects, temps moyen entre défauts MTBE : mean time between errors, temps moyen entre erreurs MTBF: mean time between failures, temps moyen entre (deux débuts de) pannes MTBM : mean time between maintenances, durée moyenne entre maintenances MTBO : mean time between overhauls, temps moyen entre révisions MTBR : mean time between removals, temps moyen entre déposes MTTF : mean time to fix, temps moyen entre l’apparition d’un problème et sa solution (voir infra mean time to repair); MTTM : mean time to maintenance, temps moyen jusqu'à la maintenance MTTN : mean time to notification, temps moyen de signalement (du problème) MTTR : 1/ mean time to recovery, temps moyen jusqu’à la remise en route; 2/ mean time to repair, temps moyen jusqu'à la réparation; 3/ mean time to restoration, temps moyen jusqu'à la remise en service MTUR : mean time to unscheduled removal, temps moyen (s’écoulant) jusqu’à la dépose non programmée

MTBD : mean time between defects, temps moyen entre défauts

MTBE : mean time between errors, temps moyen entre erreurs

MTBF: mean time between failures, temps moyen entre (deux débuts de) pannes

MTBM : mean time between maintenances, durée moyenne entre maintenances

MTBO : mean time between overhauls, temps moyen entre révisions

MTBR : mean time between removals, temps moyen entre déposes

MTTF : mean time to fix, temps moyen entre l’apparition d’un problème et sa solution (voir infra mean time to repair);

MTTM : mean time to maintenance, temps moyen jusqu'à la maintenance

MTTN : mean time to notification, temps moyen de signalement (du problème)

MTTR : 1/ mean time to recovery, temps moyen jusqu’à la remise en route; 2/ mean time to repair, temps moyen jusqu'à la réparation; 3/ mean time to restoration, temps moyen jusqu'à la remise en service

MTUR : mean time to unscheduled removal, temps moyen (s’écoulant) jusqu’à la dépose non programmée

Sigles de 5 lettres : MTBCF : mean time between critical failures, temps moyen entre (deux débuts de) pannes graves ou « critiques » (anglicisme) (sur matériel redondé à dégradation progressive) MTBUR : 1/ mean time between unscheduled removals, temps moyen entre déposes non planifiées; 2/ mean time between unscheduled replacements, temps moyen entre remplacements non planifiés MTTFF: mean time to first failure, temps moyen jusqu'à la première défaillance MTTUR : mean time to unscheduled removal, temps moyen jusqu’à la dépose non programmée

MTBCF : mean time between critical failures, temps moyen entre (deux débuts de) pannes graves ou « critiques » (anglicisme) (sur matériel redondé à dégradation progressive)

MTBUR : 1/ mean time between unscheduled removals, temps moyen entre déposes non planifiées; 2/ mean time between unscheduled replacements, temps moyen entre remplacements non planifiés

MTTFF: mean time to first failure, temps moyen jusqu'à la première défaillance

MTTUR : mean time to unscheduled removal, temps moyen jusqu’à la dépose non programmée

Bibliographie

Kelly A., Harris M. J., Management of Industrial Maintenance, London, Butterworths Management Library, 1978

Nakajima S., Total Productive Maintenance. Introduction to TPM, Cambridge, Productivity Press, 1988 (Édition originale : Nakajima S., TPM Nyumon, Tokyo, JIPM, 1984)

Kelly A., Maintenance and its Management, Farnham (England), Conference Communication, 1989

Nakajima S., TPM Development Program: Implementing Total Productive Maintenance, Cambridge, Productivity Press, 1989 (Édition originale : Nakajima S., TPM Tenkai Program, Tokyo, JIPM, 1986) (Traduction française : Nakajima S., La Maintenance Productive Totale (TPM). Mise en œuvre, AFNOR, 1989)

Souris J.-P., La maintenance source de profits, Paris, Les Éditions d’Organisation, 1990

J. Favier, S. Gau, D. Gavet, I. Rak, C. Teixedo, Dictionnaire de technologie industrielle, Paris, Foucher, 1996, 384 p. (ISBN 2-2160-3536-X)

Jean-Claude Francastel, La fonction maintenance - De l'expression à la satisfaction du besoin, AFNOR Éditions, 2007, 368 p. (ISBN 978-2-12-475569-1)

Jean Dupré, La Maintenance sous-traitée, Thebookedition.com, 2013, 325 p.

François Monchy, Claude Kojchen, Maintenance - Outils, Méthodes et Organisations, 4 édition, Dunod, 2015, 610 p.

词典释义:

词典释义:

, 保

, 保 ,

,

;

; 认

认

;

;