Des soudeuses de la compagnie Ingalls à Pascagoula, dans le Mississippi aux États-Unis ; parmi elles des championnes d'un concours de soudure qui les a rendues aussi renommées que Rosie la Riveteuse.

Le soudage est un moyen d'assemblage permanent. Il a pour objet d'assurer la continuité de la matière à assembler. Dans le cas des métaux, cette continuité est réalisée à l'échelle de l'édifice atomique. En dehors du cas idéal où les forces inter-atomiques et la diffusion assurent lentement le soudage des pièces métalliques mises entièrement en contact suivant des surfaces parfaitement compatibles et exemptes de toute pollution, il est nécessaire de faire intervenir une énergie d'activation pour réaliser rapidement la continuité recherchée.

L'opération peut être appliquée aux métaux ainsi qu'aux thermoplastiques (voir soudage plastique) et au bois (voir soudage du bois). Le soudage permet d'obtenir une continuité de la nature des matériaux assemblés : matériau métallique, matière plastique, etc. De ce fait, les techniques d'assemblages mécaniques (rivetage, boulonnage, agrafage...) ou par adhésion (collage), ainsi que les techniques de brasage ne répondent pas à la définition du soudage.

Procédés de soudage de pièces métalliques

Soudage oxyacétylénique

(procédé 311 selon l'ISO 4063)

L'énergie thermique, générée par l'oxycombustion d'un mélange gazeux combustible et comburant, focalisée à la sortie de la buse du chalumeau, est utilisée pour faire fondre les bords à souder. Lorsqu'un métal d'apport est nécessaire, celui-ci se présente sous la forme d'une baguette métallique du diamètre approprié tenue à la main et apportée de proche en proche dans le bain de fusion.

Soudage aluminothermique

(procédé 71 selon l'ISO 4063)

Utilisé pour la réparation de pièces massives telles que les rails de chemin de fer, c'est une méthode de soudage chimique : le joint à réaliser est emprisonné dans une forme, que l'on remplit d'un mélange pulvérulent à base d'aluminium et d'oxyde de fer. Les pièces à souder sont chauffées au rouge et le mélange est ensuite enflammé ; la réduction de l'oxyde de fer par l'aluminium provoque la fusion et l'alumine produite est expulsée vers le haut par décantation.

Soudage électrique par résistance

(ou par points, ou à la molette, ou PSE, ou PSR procédé 2 selon l'ISO 4063)

Le soudage est réalisé par la combinaison d'une forte intensité électrique et d'une pression ponctuelle. Ce procédé ne nécessite pas d'apport extérieur. L'intensité électrique chauffe la matière jusqu'à la fusion. La pression maintient le contact entre l'électrode et l'assemblage. Pour souder, une pince plaque l'assemblage avec des embouts, ou des électrodes en cuivre, matière bonne conductrice de l'électricité et de la chaleur, ce qui permet de moins chauffer la zone de contact avec cette pince et d'en éviter la fusion, qui se trouve limitée à la zone de contact entre les deux feuilles à souder. Cette technique est donc dépendante de la résistivité (résistance électrique) des matières, de l'épaisseur totale de l'assemblage et du diamètre des électrodes. Ce procédé est majoritairement utilisé dans l'assemblage de tôle d'acier de faible épaisseur (< 6 mm). Cette technique bénéficie d'un savoir-faire très important et d'une productivité incomparable (dans le domaine d'application). Pour exemple, une caisse automobile est assemblée à plus de 80 % par des points soudés.

Il peut s'agir également d'un soudage par bossages, sur des pièces ayant subi au préalable un emboutissement.

Soudage à l'arc électrique avec électrodes enrobées

Générateur de courant de soudage

(MMA : Manual Metal Arc, ou SMAW : Shielded Metal Arc Welding selon les normes américaines ou encore procédé 111 selon l'ISO 4063)

La chaleur nécessaire au soudage est générée par un arc électrique établi entre une électrode enrobée et la pièce à souder. Le métal fondu est protégé par un flux solide. Ce flux est appelé enrobage sur l'électrode ou laitier sur le cordon de soudure.

Soudage à l'arc avec électrodes non fusibles

Soudage à l'arc avec électrode fusible sous flux gazeux

(Soudage TIG : Tungsten Inert Gas, GTAW Gas Tungsten Arc Welding selon les normes américaines ou encore procédé 141 selon l'ISO 4063)

Un arc électrique est établi entre l'extrémité d'une électrode réfractaire en tungstène (qui peut être en tungstène pur, thorié 1 % et 2 % ou en Zirconium mais celui-ci exclusivement pour le soudage de l'aluminium) et la pièce à souder, sous la protection d'un gaz inerte (argon, hélium ou mélange argon-hélium). Le métal d'apport est ajouté si nécessaire sous forme d'une baguette ou d'un feuillard placé dans le bain de fusion et ne doit pas traverser l'arc électrique ni venir en contact avec la pointe de l'électrode. Ce procédé peut s'automatiser voire se robotiser dans le cas fréquent du soudage TIG orbital.

Soudage à l'arc avec fil électrodes fusibles ou soudage semi-automatique

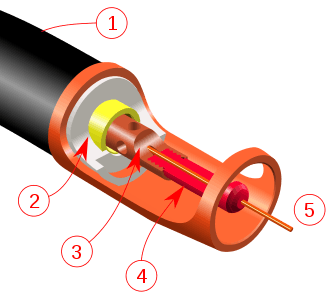

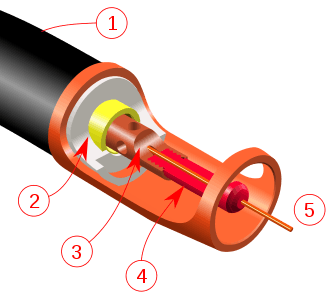

Éclaté d'une torche de soudage MAG / GMAW.

(1) Tête de torche de soudage

(2) Isolant électrique (pièce en blanc) et embout de vissage du tube contact (pièce en jaune)

(3) Diffuseur de gaz(argon ou hélium)

(4) Embout du tube contact-type

(5) Buse métallique

(soudage MIG-MAG : Metal Inert Gas-Metal Active Gas, GMAW Gas Metal Arc Welding selon les normes américaines ou encore procédé 131 (MIG) ou 135 (MAG) selon l'ISO 4063)

Un arc électrique est établi entre l'extrémité d'une électrode consommable et la pièce à assembler, sous la protection d'un mélange gazeux dont la nature dépend du type de soudure réalisée. L'électrode, amenée automatiquement de façon continue depuis un dévidoir, se présente sous la forme d'un fil massif ou fourré.

Soudage orbital

Le soudage orbital est un procédé de soudage spécial pendant lequel un arc tourne sans interruption à au moins 360 ° autour d’une pièce fixe (composant cylindrique, tel qu’un tube).

Soudage laser

(LBW : Laser Beam Welding)

L'énergie est apportée sous forme d'un faisceau laser. Les sources laser peuvent être de type CO2 ou YAG, LED ou fibre.

Principe du soudage laser

Un système optique concentre l'énergie du faisceau laser, ( 10 W/cm² à 10 W/cm²) et génère un capillaire rempli de vapeurs métalliques dont les parois sont tapissées de métal liquide en fusion. Le bain de fusion ainsi créé est déplacé et le métal liquide se resolidifie après le passage du faisceau assurant la continuité métallurgique entre les pièces.

Plusieurs études sont en cours sur ce procédé, notamment au Centre des technologies de l'aluminium du CNRC (Canada).

Soudage plasma

(PAW : Plasma Arc Welding)

Considéré comme une évolution du soudage TIG, il s'en distingue par le fait que l'arc est contraint mécaniquement (constriction mécanique) ou pneumatiquement (constriction pneumatique), générant ainsi une densité d'énergie supérieure. L'arc peut jaillir entre la tuyère et l'électrode (arc non-transféré) ou entre la pièce et l'électrode (arc transféré) voire être semi-transféré. Le soudage plasma peut être réalisé sans chanfrein sur un assemblage en bout à bout d'un dixième de mm jusqu'à des épaisseurs de 8 mm. Dans ce cas, il nécessite très peu de métal d'apport. Il est utilisé quasi exclusivement en mode automatisé (robot) et les vitesses de soudage sont élevées (dizaines de cm par seconde). Cette méthode permet de souder à des températures atteignant les 10 000 °C.

Il permet de souder les aciers « noirs », les aciers inoxydables et l'aluminium.

Soudage par faisceau d'électrons

(EBW : Electron Beam Welding)

Utilise l'énergie cinétique des électrons projetés dans une enceinte sous vide et focalisés sur la pièce à souder pour créer une zone fondue.

Soudage par friction

Ce type de soudage est obtenu par l'échauffement de deux pièces pressées et en mouvement l'une par rapport à l'autre. Le mouvement relatif entraine un échauffement de l'interface jusqu'à plastification locale du matériau, puis soudage par diffusion atomique. La qualité de la liaison ainsi obtenue est supérieure à celle des matériaux utilisés. Il n'y a pas de métal d'apport. On peut souder des matériaux différents.

On distingue deux familles de soudage par friction :

Le soudage linéaire (LFW, Linear Friction Welding), obtenu par un mouvement d'aller/retour linéaire. Une variante, appelée friction orbitale, permet la génération d'un mouvement ovoïde de la pièce en lieu et place du mouvement linéaire.

Le soudage rotatif, obtenu par rotation relative des deux pièces (méthode utilisée pour souder les deux parties d'une soupape d'un moteur thermique).

Ce dernier type se compose de deux familles :

Le soudage à friction pilotée, pour lequel le couple du moteur d'entraînement est transmis directement à la pièce en rotation.

Le soudage à friction inertielle, qui utilise un volant d'inertie pour fournir le couple de frottement.

Soudage par friction malaxage ou soudage thixotropique

Le « friction stir welding » (FSW) est le procédé de soudage le plus récent de tous. Il a été inventé par Wayne Thomas et breveté par le TWI en 1991. Les outils utilisés pour le soudage FSW de l'acier doivent être très durs et très résistants, ce qui concentre aujourd'hui les applications du FSW surtout pour le soudage des alliages d'aluminium, magnésium, plomb et cuivre. Dans le cas du soudage de l'aluminium, les outils sont en acier trempé. Le FSW permet de souder des alliages d'aluminium qui sont difficiles voire impossibles à souder avec les autres techniques comme les séries 2000 ou 7000 parce que la température n'atteint pas la fusion du matériau.

Comme la soudure est réalisée à l'état solide du matériau à assembler, des forces importantes sont générées sur l'outil. Cela nécessite l'utilisation de machines spécifiques de type portique. Pour baisser le coût d'investissement, des robots industriels peuvent être mis en œuvre pour des épaisseurs à souder inférieures à 8 mm. Pour de plus fines épaisseurs, des essais sont réalisés sur des commandes numériques de type fraiseuse.

Ses applications principales se retrouvent dans la fabrication de trains (le TGV par exemple), de pièces automobiles, de structures de bateaux, de composants pour l'aviation ou l'espace. L'Eclipse est un avion d'affaire américain où les rivets ont été systématiquement remplacés par des soudures FSW.

Plusieurs études sont en cours sur ce procédé :

à l'Institut Maupertuis en Bretagne (France) pour le FSW robotisé ;

à l'Institut de Soudure en Lorraine (France) ;

à l'Université du Québec à Chicoutimi (UQAC) (Canada) ;

au Centre des technologies de l'aluminium du CNRC situé à l'Université du Québec à Chicoutimi (UQAC) (Canada) ;

à TWI à Abington et à Sheffield en Grande-Bretagne;

au Centre d'Étude Wallon de l'Assemblage et du Contrôle (Belgique).

Soudage à l'arc sous flux

Aussi appelé « arc submergé » : le procédé SAW (submerged arc welding) consiste à effectuer un joint de soudure sur de l'acier à l'aide d'un arc électrique qui est submergé de flux en poudre. Ce procédé de soudage est effectué à l'aide d'un robot, ce qui lui apporte une grande régularité. Deux robots de ce type positionnés l'un en face de l'autre (joint en « T ») peuvent effectuer une soudure pleine pénétration d'un acier de forte épaisseur sur de longues distances (plusieurs mètres). Ce procédé est surtout utilisé pour la fabrication de pièces en série.

Soudage hybride

Le soudage hybride est la combinaison des deux procédés, plusieurs d'entre elles ont été étudiées dont:

LASER + TIG (Tungsten Inert Gaz)

LASER + Plasma

LASER + GMAW (Gaz Metal Arc Welding) plus communément connu sous le nom de soudage MIG/MAG.

Le fait de combiner les procédés permet une certaine synergie. Les avantages des procédés sont gardés, leurs inconvénients sont éliminés tout en augmentant de façon considérable la productivité. Certains de ces procédés permettent de réaliser des cordons de soudure en une passe, à vitesse élevée (de l'ordre du mètre par minute) sur des tôles/plaques d'acier et autres matériaux d'épaisseurs importantes. Les procédés hybrides, en particulier LASER + GMAW, sont encore au stade de développement. Malgré de nombreuses études et publications scientifiques assez prometteuses, leur utilisation à l'échelle industrielle est encore marginale. Projets de recherche collective concernant le soudage hybride:

HYPROSOUD (2007-2011, dont la base de données d'essais est disponible en ligne)

HYLAS (2006-?)

Soudage électrogaz

Se rapproche de la fonderie.

Le soudage electro-gaz est un développement du soudage sous laitier électro-conducteur auquel il ressemble quant à sa conception et son utilisation. Au lieu de fondre dans un laitier, l'électrode fond dans un arc entouré d'un gaz de protection, comme en soudage MIG / MAG. Cette méthode est utilisée pour des tôles de 12 à 100 mm ; un balayage est utilisé pour des épaisseurs supérieures. Le joint est normalement préparé en « I », avec un espace. On utilise aussi des préparations en « V ». En réalisation de joints verticaux, sur de gros réservoirs par exemple, des économies importantes sont faisables, comparativement au soudage MIG / MAG

Soudage par diffusion

Consiste à se servir du phénomène de diffusion des atomes pour créer une liaison.

Il est très utilisé pour effectuer des pièces creuses renforcées à partir de plusieurs tôles en titane. Dans ce cas, on tire au vide à l'inter-tôles et on presse avec une pression de gaz argon par l'extérieur. Cette opération est réalisée à 920 °C.

Soudage par explosion

Cette technique découverte fortuitement en 1957 lors d'essais de formage par explosion, est essentiellement employée pour assembler des métaux de nature différente, par exemple de l'aluminium sur de l'acier. Généralement, il s'agit de profilés pré-soudés qui permettent ces assemblages (ex: superstructures en aluminium sur un bateau à coque en acier dans le but d'abaisser le centre de gravité).

Les métaux à assembler sont superposés selon un certain angle et recouverts d'une couche uniforme d'explosif, la combustion rapide (détonation) de celui-ci provoque une fusion en coin qui se propage sur toute la surface mêlant les deux métaux. Ce type de soudure n'est pas sujet par la suite à la corrosion galvanique. Les résultats présentent à l'interface des propriétés particulières.

Soudage par impulsion magnétique

Le soudage par impulsion magnétique est une technique encore peu connue. Cet assemblage se réalise (presque) à froid et résulte d’une force magnéto-mécanique appliquée à l’une des pièces à souder qui en quelque sorte s’encastre violemment et mécaniquement dans l’autre pièce à souder maintenue fixe. Cette technique permet de souder des matériaux conducteurs qui ont des points de fusion éloignés (par ex.: aluminium-acier). Il est également possible de faire du formage et étampage de pièces.

Soudage par ultrasons

Problèmes liés à la soudabilité

Les problèmes liés à la soudabilité peuvent être regroupés en trois familles :

Les problèmes dits de soudabilité opératoire, qui concernent la mise en œuvre du soudage comme la validation du mode opératoire de soudages par exemple ;

La soudabilité globale, qui est liée à la tenue en service, par exemple les dilatations et contraintes, des équipements soudés ; et

La soudabilité métallurgique, qui consiste à produire les propriétés métallurgiques et/ou mécaniques du joint soudé compatibles avec les exigences de la conception, comme dans le cas du soudage de l'acier à 9 % Ni qui à ce jour (2015) ne peut être assemblé par soudage qu'avec un métal d'apport de nature différente et de propriétés mécaniques inférieures.

Métallurgie du soudage

L'opération de soudage occasionne de par son apport énergétique et parfois par l'apport de métal des perturbations métallurgiques au niveau du joint soudé. Ces modifications vont affecter les microstructures de la zone fondue et des zones affectées thermiquement.

Par exemple, dans le cas du soudage des aciers, le joint soudé peut être soumis à divers problèmes qui ont pour origine ces perturbations :

La sensibilité à la fragilisation froid dont l'origine est liée à la structure atomique du métal, la diffusion de l'hydrogène protonique, la composition chimique et les phases métallurgiques en présence ainsi que le taux de contraintes mécaniques ;

La sensibilité à fragilisation à chaud qui est liée à la teneur en impuretés à bas points de fusion comme le plomb, l'étain, l'arsenic, l'antimoine, le phosphore, les contraintes générées par les dilatations et le retraits pendant l'élaboration du joint soudé générant des problèmes de liquation ;

La sensibilité à la corrosion essentiellement due à la création de composés chimiques pendant l'élaboration du joint soudé comme l'appauvrissement en chrome des acier inoxydable par la formation de carbures du genre Cr23C6 au sein de la matrice.

Ces problématiques concernent aussi bien la zone fondue (qui est passée à l'état liquide au cours de l'opération de soudage) que la zone affectée thermiquement. La zone affectée thermiquement appelée ZAT est le siège de modifications métallurgiques du métal de base qui peuvent induire des fragilités, des baisses de résistance mécanique, des manques de ductilité… Ces modifications dépendent du matériau soudé, du procédé utilisé, du mode opératoire suivi…

Exemples :

Dans les aciers C-Mn faiblement alliés la ZAT est le siège d'une augmentation des propriétés mécaniques (Re, Rm) et de chute de ductilité.

Dans les aciers thermomécaniques à très haute limite élastique Re > 690 MPa, on peut trouver dans certaines parties de la ZAT un phénomène d'adoucissement qui efface les effets du laminage thermomécanique et qui diminue la limite élastique et la limite à la rupture.

Un alliage d'aluminium de la série 5000 soudé bout à bout présente toujours une baisse de propriétés mécaniques en ZAT.

Un acier inoxydable austénitique du type 304 L soudé présente souvent une diminution de sa tenue à la corrosion au niveau de la soudure.

Les alliages de Titane sont très sensibles aux phénomènes d'oxydation pendant l'opération de soudage, qui peut faire chuter de manière drastique les propriétés mécaniques du joint soudé.

Tenue mécanique d'un joint soudé

Les modifications métallurgiques influent sur la tenue mécanique du joint soudé. Aussi faut-il s'assurer d'obtenir une tenue mécanique suffisante, et tenir compte des soudures dans le calcul et le dimensionnement des pièces.

L'opération de soudage engendre de plus la création de contraintes résiduelles dues au retrait créé par l'opération de soudage sur les pièces. La tenue à la fatigue des assemblages soudés est une problématique fondamentale dans la conception des appareils soudés. Les défauts géométriques des cordons de soudures jouent un grand rôle dans la tenue à la fatigue des assemblages soudés.

Défauts de soudure

Fragilité produite par la ségrégation

Le soudage implique généralement de chauffer localement le métal, il s'agit d'un traitement thermique local. Il y a donc une modification locale de la microstructure et de l’état métallurgique de la zone du métal affectée par le chauffage (ZAT : zone affectée thermiquement). En effet, le cycle de température inhérent au soudage perturbe les conditions d'équilibres et les propriétés telles qu'elles existaient à la livraison du matériau.

Le chauffage active un certain nombre de mécanismes, dont notamment la diffusion des atomes. Il se produit donc un phénomène appelé « ségrégation » : le métal n'étant pas pur, les atomes étrangers (impuretés, éléments d'alliage) migrent vers les joints de grain.

Ceci peut entraîner une fragilisation des joints de grain, et donc faciliter la rupture fragile intergranulaire. Pour éviter ce problème, on effectue parfois un recuit de mise en solution voire, selon les cas, une hypertrempe de la pièce (cas de certains aciers inoxydables).

Corrosion au cordon de soudure

La soudure est la juxtaposition de deux métaux différents. On peut donc avoir un phénomène de corrosion galvanique. Ce défaut peut se présenter dans le cas du soudage hétérogène d'un assemblage mal conçu, sous réserve de la présence d'un électrolyte.

De plus, on peut également voir apparaître un phénomène de corrosion interfaciale comme cela peut être rencontré lors de la ségrégation du bore aux joints de grains dans les bases nickel, ou lors de la ségrégation du carbone aux joints de grains dans les aciers inoxydables.

Porosités

Il s'agit de défauts sphériques creux qui peuvent être ou non débouchant. Elles sont causées par les courants d'air, le manque de gaz, l'obstruction de la buse, un mauvais angle de soudage, de l'eau ou des impuretés dans le joint à souder…

Soufflures

Ce terme désigne un groupe de porosités non débouchantes. Quand elles sont allongées, on parle de soufflures vermiculaires. Si elles sont débouchantes, on parle alors de piqûres.

Inclusions

Elles désignent un composé étranger à la soudure et peuvent contenir du tungstène (Cas du Soudage TIG) ou du laitier (Soudage à l'électrode enrobée ou baguette) ou encore des oxydes.

Retassures

c'est le nom donné à l'espace vide créé au sein du métal fondu lors de la solidification (le volume liquide génère un plus petit volume solide), ce défaut peut être typique du procédé de soudage par résistance.

Criques de solidification

Même défaut que les retassures sauf que le défaut est non apparent, à part dans le cas de l'artéritique. La crique de solidification est un défaut de fonderie.

Excès de pénétration

Métal débordant du côté envers du cordon.

Collage ou manque de pénétration

Le métal de base n'est pas fondu, ce qui diminue la section efficace de la soudure. On distingue le collage noir où l'interface entre le métal de base et la soudure est vide (par contrôle radiographique apparaît une tache sombre sur les clichés) et le collage blanc, où l'interface est cette fois-ci comblée par des oxydes fondus (cette variété est indécelable par contrôle radio).

Fissures

On distingue :

La fissuration à froid causée par la présence combinée de contraintes mécaniques, d'hydrogène protonique et d'une phase fragile,

La fissuration à chaud (ou plus exactement liquation) créée par la ségrégation dans le joint d'un eutectique à bas point de fusion par exemple et,

Arrachement lamellaire (inclusions allongées dans le même sens que le sens de laminage de la tôle) au sein du métal (défaut rare qui n'existe presque plus chez les acieristes qui fabriquent des aciers propres exempt d'inclusion genre « MnS »),

En ce qui concerne les aciers au chrome ou des aciers inoxydables, la formation de carbures de chrome cr23c6 qui précipitent au niveau des joints de grains rendant ainsi les zones appauvries en chrome propice au développement d'une corrosion intergranulaire (le chrome pompé par le carbone n'assure plus son rôle de résistance à la corrosion).

Morsures ou Défournis

Défaut où le métal de base est « creusé » sur une partie du cordon.

Caniveaux

Un caniveau est une morsure de grande taille proportionnellement à la grandeur du métal de base due à une trop grande chaleur du métal d'apport par rapport à l'épaisseur ou la densité du métal qui reçoit. (voir mauvais paramètres du générateur de courant de soudage). Petit creux de chaque côté de la soudure.

Pollution ferreuse

La pollution ferreuse est une corrosion des aciers inoxydables causée par la destruction de la couche de passivation et activée par la présence de fer. Elle résulte généralement de l'utilisation d'outils métalliques (brosse, cisaille, etc.), après usinage et mise en forme, ou est la conséquence des projections de métal fondu lors d'opérations de soudage.

Défauts géométriques

Ces défauts peuvent être des défauts d'alignement entre les pièces, un cordon trop bombé…

Impacts sur la santé

Les trois risques principaux en soudage à l'arc sont :

Les radiations de l'arc électrique,

L'émission de fumées, de particules métalliques et/ou de vapeurs nocives, et

Les effets du courant électrique.

Les rayonnements de l'arc électrique, principalement les UV, brûlent certaines matières organiques, ils désintègrent les tissus de coton, une brève exposition peut provoquer un érythème de la peau caractérisé par des brûlures pouvant atteindre le troisième degré et leur action sur l'œil est particulièrement nocive, ils provoquent la conjonctivite, communément appelée « coup d'arc ». Les rayonnements infrarouges provoquent l'opacité du cristallin (cuisson de l'œil à froid) et à terme, la cataracte. Les rayonnements situés dans le spectre visible provoquent un éblouissement suivi d'une période de fatigue visuelle. Ces rayonnements sont beaucoup plus intenses dans les procédé de soudage à arc nu sans laitier de protection comme dans les procédés TIG et MIG par exemple. Les rayonnements réfléchis sont aussi dangereux et plus insidieux que les rayonnements directs de sorte que les personnes situées aux alentours du poste de soudage peuvent être agressées.

Le soudeur est aussi exposé à l'inhalation d'ozone, d'oxydes d'azote et de fumées de soudage (vapeurs métalliques, micro et nanoparticules de métal) qui provoquent de graves troubles de la santé si des moyens efficaces de ventilation et d'aspiration des fumées et des gaz ne sont pas mis en place. Les métaux en particulier peuvent pénètrer dans les poumons et de là passer dans le sang. Le Centre international de recherche sur le cancer (CIRC) a classé les fumées de soudage dans le groupe 2B des agents probablement cancérogènes pour l'homme. De fait un certain nombre de composés cancérogènes ont été mis en évidence lors des opérations de soudage.

On a aussi récemment constaté que les gaz et fumées de soudage pouvaient affecter le système olfactif ; dans une étude faite par des chercheurs de l’université de Pennsylvanie publiée début 2008 dans la revue américaine Neurology, lors d'un test de reconnaissance des odeurs, 88 % de 43 soudeurs (employés à la maintenance des ponts de la région de San Francisco) ont obtenu des scores très inférieurs à ceux des sujets « témoin ». 7 % avaient même totalement perdu leur odorat. Près de 50 % des salariés testés n'avaient pas même remarqué qu'ils avaient perdu une partie de leur capacité olfactive, bien que celle-ci soit aussi souvent accompagnée d'une perte du sens du goût. Ceci est un danger supplémentaire pour des professionnels qui ne réagissent plus (ou mal) à l'odeur des incendies, émanations de fumée, moisissures ou fuite de gaz ou de polluants toxiques.

Après l’ingestion d’un produit toxique, ou après l'inhalation de fumées dégagées pendant une opération de soudage, il a pu être conseillé, dans le passé, de boire du lait. Cette pratique est fortement déconseillée car elle aggrave l'intoxication, par exemple en faisant descendre dans l'estomac les éventuels dépôts toxiques présents sur les muqueuses. En cas d'ingestion ou d'inhalation de produits ou de fumées toxiques il ne faut pas boire de lait ou d’eau. En cas de symptômes graves il faut appeler le centre antipoison le plus proche.

Techniques connexes au soudage

Brasage

Soudobrasage

Oxycoupage

词典释义:

词典释义:

接

接

, 横

, 横

[接]

[接]

; 火焰

; 火焰

补

补

, 对接

, 对接

, 正面

, 正面

, 搭接侧面角

, 搭接侧面角

, 凸

, 凸

料钎

料钎

, 软

, 软

; 气

; 气

法

法 法

法

电弧

电弧

-

- 性

性

机

机 接缺陷

接缺陷 电极

电极 机

机 机

机 接操作器

接操作器 接模型

接模型 点

点 [接]位[置]

[接]位[置] 机

机 位

位 接, 分段

接, 分段 接

接