La fonderie est l'un des procédés de formage des métaux qui consiste à couler un métal ou un alliage liquide dans un moule pour reproduire, après refroidissement, une pièce donnée (forme intérieure et extérieure) en limitant autant que possible les travaux ultérieurs de finition.

Les techniques employées dépendent de l’alliage fondu, des dimensions, des caractéristiques et des quantités de pièces à produire. C’est le plus souvent une industrie de sous-traitance très dépendante des secteurs acquéreurs : automobile, sidérurgie, matériel de manutention, équipement industriel, matériel électrique, aéronautique, armement, etc.

Moule en sable où des ouvriers versent du métal liquide.

Pièces de fonderie en bronze et en aluminium.

Types de fonderies

Fonderie des métaux ferreux : fonte (NAF 2451Z), et acier (NAF 2452Z).

Fonderie des métaux non ferreux : cuivre, zinc et alliages (NAF 2454Z).

Fonderie alliages légers : aluminium, zamac, et autres alliages légers (NAF 2453Z).

Fonderie d'art.

Fonderie de cloches.

Fonderie typographique. (Mais l’activité qui justifie cette appellation de fonderie, la production de caractères en plomb, y est devenue rare).

Secteurs de fonderie

Fusion des métaux

Préparation des charges.

Fusion : en cubilot, fours (induction, arc, gaz).

Maintien de fusion : four de maintien. On utilise des fours à creuset en graphite électrique et les fours à induction sont utilisés pour des fabrications importantes ou continues.

Traitement du métal fondu par des flux appropriés ou des alliages mères, des gaz ou mécaniquement : décrasser, dégazer, épurer, modifier, éliminer, ajouter, affiner(le grain), réduire, oxyder.

Alimentation en métal : par poche, louche (manuelle, semi-manuelle ou automatique).

Recyclage.

Sablerie

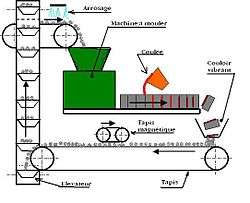

Circuit du sable.

Préparation : séchage, mélange, contrôle.

Alimentation : installation de transport du sable par tapis, élévateurs, trémies, aspiration, …

Recyclage : récupération du sable brûlé, tri des particules métalliques, refroidissement, régénération, mélange, …

Noyautage

Fabrication des noyaux qui seront insérés dans le moule et qui correspondent aux parties creuses de la pièce finie. Les principales étapes sont :

moulage

ébavurage, contrôle

poteyage.

Moulage

Moulage en sable.

Moulage métallique ou moulage permanent.

Procédés spéciaux de moulage.

Remmoulage

Pose des noyaux dans la partie inférieure du moule, soufflage des poussières.

Pose de la partie supérieure.

Coulée

En moule perdu, par gravité. Par exemple : moules en sable (cas le plus fréquent), en plâtre, en terre glaise, etc.

En moule métallique (coquilles): par gravité, sous-pression, à basse-pression, par centrifugation.

Démoulage

Décochage, séparation du sable de moulage qui adhère à la pièce coulée.

Débourrage, opération qui permet d'extraire le sable contenu à l'intérieur d'une pièce, après coulée et solidification.

Dessablage, opération qui consiste à enlever le sable de moulage ou le sable à noyaux qui adhère aux pièces après de décochage.

Parachèvement

Le parachèvement est l’opération de finition d’une pièce (sciage ou découpe du système d'alimentation, meulage, ébavurage, ...), quel que soit son mode de fabrication, avant sa mise en fonction définitive ou avant de passer à une autre étape de fabrication. Les opérations de parachèvement peuvent être automatisées. Les pièces subissent un contrôle qualité unitaire pour les pièces dite de « sécurité » (traçabilité) ou par sondage.

Secteurs annexes

Modelage : étude, élaboration et entretien des modèles.

Entretien : maintenance des installations de la fonderie.

Études : études des installations et des chantiers de production, élaboration de projets, sous-traitance des réalisations d’installations, gammes de fabrication, investissements.

Administration : tous les services qui gèrent le personnel, la fabrication (réception de la matière première, vente du produit fini brut de fonderie).

Laboratoire : chargé de l’analyse des matières premières réceptionnées, analyse systématique par spectrométrie des échantillons de métal à la sortie des fours et avant la coulée, contrôle par thermocouple de la température des bains en fusion, contrôle d’échantillons de pièces finies (dimensionnel, dureté, CND), essais mécaniques sur éprouvettes séparées (caractérisation) ou taillées dans une pièce prélevée sur la fabrication (dissection), micrographie sur pièce disséquée...

Logistique : réception de la matière première, expédition des pièces finies.

Terminologie

Métiers

Le mouleur est celui qui fabrique un moule en sable, à partir d'un modèle.

Le noyauteur est celui qui prépare les noyaux qui seront incorporés au moule pour réaliser les parties en creux ou en contre-dépouille de la pièce.

Le modeleur est celui qui fabrique le modèle en bois ou en résine.

Le mouliste est celui qui fabrique un outillage permanent (moulage coquille et moulage sous pression).

Le fondeur est celui qui s'occupe des fours de fusion, qui prépare le métal avant la coulée ; et aussi, par extension, celui qui fournit des fonderies à ses clients.

Le décocheur est celui qui casse les moules pour sortir la pièce brute de coulée.

L'ébarbeur est celui qui finit la pièce en la séparant de son système de remplissage et d'alimentation et en meulant les bavures éventuelles.

Le grenailleur ou le sableur, dans l'atelier de parachèvement, est celui qui s'occupe de grenailler ou de sabler les pièces (bombardement de particules solides tels que billes d'acier ou corindon pour décaper le sable adhérent à la pièce brute de coulée).

Techniques

Coulée: transvasement de métal liquide.

Crampage : opération consistant à bloquer entre elles les différentes parties moule afin d'éviter qu'elles ne se séparent pendant la coulée.

Décrasser : enlever à l'aide d'un instrument approprié, le laitier et les crasses flottant à la surface d'un bain de métal.

Démasselotter : séparer la pièce coulée de ses masselottes, de ses jets et évents.

Dessabler : débarrasser la pièce moulée du sable qui peut y adhérer après décochage.

Ébarber : débarrasser une pièce coulée de tous les excédents de métal formé par les bavures et les traces des jets de coulée, évents, masselottes, etc.

Ébavurer : enlever les bavures d'une pièce.

Motte : moule en sable, séparé de son châssis avant la coulée.

Mouler : faire dans un matériau convenable, une empreinte destinée à recevoir l'alliage liquide.

Sabler : nettoyer une pièce coulée au moyen d'un jet d'abrasif sec projeté à grande vitesse.

Sable à vert : sable de moulage spécialement préparé pour couler des pièces ou des moules non séchés.

Emballer un modèle consiste à réaliser le moule autour de ce modèle.

Noyauter consiste à réaliser les noyaux qui seront incorporés au moule.

Démouler, dans le cas du moulage sable, consiste à ôter le modèle du moule.

Remmouler (prononcer ren-mouler et non re-mouler), toujours au sable, consiste à assembler avec précision, juste avant la coulée, toutes les parties du moule qui ont été préparées séparément : dessous, dessus, chapes, noyaux, bassins de coulée, etc.

Décocher consiste à débarrasser la pièce coulée du sable qui l'entoure ou qu'elle contient.

Débourrer, consiste à extraire d'un pièce, après coulée et solidification, le sable qui constituait les noyaux.

Torcher un moule, consiste à projeter du sable très humide sur le joint du moule pour éviter les fuites de métal à la coulée.

Faire soleil, consiste à mouler et remouler un moule de la même manière en tournant le châssis supérieur dans le sens des aiguilles d'une montre pour compenser le jeu de fermeture au niveau des goujons de châssis.

Bréler un noyau, consiste à fixer un noyau dans le châssis supérieur.

Éjecter, consiste à sortir la pièce en moule permanent (gravité, basse pression et sous pression) à l'aide d'éjecteurs métalliques reliés à une batterie d'éjection.

Poteyage en moulage gravité coquille et basse pression consiste à revêtir le moule (en acier) d'un dépôt réfractaire (qui sera renouvelé une fois par équipe environ) de 50 µm à 400 µm (selon les zones) servant à protéger le moule et moduler les échanges thermiques.

Poteyage en moulage sous pression consiste à pulvériser à chaque cycle sur le moule un mélange d'eau (98 %) et de produit démoulant (2 %). Cette opération sert à refroidir le moule, à protéger le moule et enfin à démouler correctement la pièce.

Environnement, santé et séquelles industrielles

Les fonderies sont ou ont été des sources importantes de pollution de l'air, de l’eau et des sols, plus ou moins selon leur taille, leur âge, les accidents qu'elles ont pu subir, et la nature des sols et paysages. Les métiers de la fonderie présentent des risques particuliers liés notamment aux pièces brûlantes, à l'exposition à la chaleur et à l'inhalation d'aérosols métalliques ou de polluants émis par les combustibles utilisés pour faire fondre le métal ou par les résines et leurs produits de dégradation.

Les fonderies sont des installations classées pour la protection de l'environnement en France. Elles font en tant que telles l'objet de contrôles particuliers, durant leur activité, ainsi que leurs friches industrielles, après la fin de vie de l'usine.

词典释义:

词典释义:

词

词 厂;

厂; 铁冶金,

铁冶金, 铁冶金学;

铁冶金学; ,翻

,翻

;

; 木厂,

木厂, 厂;

厂; 厂,作坊;

厂,作坊;

设备

设备 机

机 树脂

树脂