Galvanisation d'un métal pour le protéger de l'oxydation

La galvanisation est l'action de recouvrir une pièce d'une couche de zinc dans le but de la protéger contre la corrosion. Le traitement est dit anticorrosif. Le mot vient du nom de l'inventeur Luigi Galvani (1737-1798), physicien italien ayant découvert le galvanisme.

Dans l'industrie, on utilise surtout ce terme pour le procédé de « galvanisation à chaud au trempé ».

Introduction

Histoire

Les premiers brevets de galvanisation à chaud au trempé (par trempage de l'ensemble de l’élément) datent des années 1840. Ils ont été déposés par le Français Stanislas Sorel.

Principe chimique

Le principe est celui de la protection cathodique par anode sacrificielle :

Le zinc a une tendance anodique plus forte que l'acier et va donc s'oxyder à la place de l'acier qu'il protège.

Le zinc ayant une cinétique d'oxydation environ 25 fois plus lente que celle de l'acier, l'oxydation est retardée.

Les différents procédés

Plusieurs procédés industriels peuvent être utilisés pour galvaniser une pièce :

La galvanisation à chaud par immersion. Ce procédé permet aussi la galvanisation en continu de tôles d'acier et la galvanisation à chaud par centrifugation

La shérardisation (sherardizing) : projection de poudre de zinc fondue

L'électrozingage

La projection thermique (thermal spray)

La matoplastie

Il est à noter que quel que soit le procédé choisi, il faut préalablement nettoyer la pièce à galvaniser (des graisses, oxydes, calamine, poussières, etc.), sans quoi le zinc se déposerait mal (ou pas du tout) sur les parties « sales » rendant la galvanisation sans effet.

Zinguage à chaud

La surface cristalline d'un objet galvanisé

La galvanisation à chaud, ou plus exactement la « galvanisation à chaud au trempé », est une technique de l'industrie de la métallurgie qui est utilisée pour protéger contre la corrosion une pièce d'acier à l'aide de zinc. Ce procédé donne au revêtement protecteur de l'adhérence, de l'imperméabilité, et de la résistance mécanique. Une pièce traitée par la galvanisation est dite galvanisée.

Principes chimiques

La galvanisation à chaud au trempé consiste à revêtir et à lier de l'acier avec du zinc en immergeant l'acier dans un bain de zinc en fusion à 450 °C environ.

Ce procédé ne consiste pas uniquement à déposer du zinc sur quelques micromètres à la surface de l'acier. Le revêtement de zinc est chimiquement lié à l'acier de base, car il se produit une réaction chimique métallurgique de diffusion entre le zinc et le fer ou l'acier à 450 °C. Quand on retire l'acier du bain de zinc, il s'est formé à sa surface plusieurs couches d'alliages zinc-fer sur lesquelles le zinc entraîné se solidifie. Ces différentes couches d'alliages, plus dures que l'acier de base pour certaines, ont une teneur en zinc de plus en plus élevée au fur et à mesure que l'on se rapproche de la surface du revêtement. Le traitement doit être conforme à la norme ISO 1461 (« Revêtements par galvanisation à chaud sur produits finis en fonte et en acier »). Il existe en 2014 environ 55 sites industriels de galvanisation à chaud en France. Ils galvanisent environ 600 000 tonnes d'acier par an, dont 45 % pour le bâtiment (charpentes, métallerie, éléments de garde-corps, etc.). Les autres usages concernent le mobilier urbain (éclairage public, signalisation, barrières et glissières de sécurité), l'énergie, les transports (dont les porte-caténaires) et divers supports dont dans les piscines ou en mer (environnement humide particulièrement agressif et/ou contenant du chlore), dans les usines de traitement des eaux ou stations d'épuration ou bâtiments d'élevage (atmosphère acide).

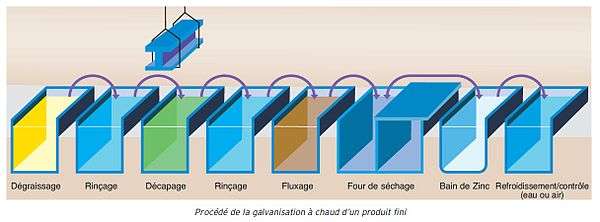

Le procédé de zinguage à chaud sur produits finis (à façon)

L'application d'un revêtement de zinc par galvanisation ne se résume pas à l'immersion d'une pièce en acier dans un bain de zinc fondu. La galvanisation de produits finis se déroule en effet par étapes.

Le procédé d'application

La galvanisation de produits finis comprend 8 étapes principales :

Le dégraissage

Il a pour but d'enlever toutes les salissures et graisses qui empêcheraient la dissolution des oxydes de fer superficiels.

Le dégraissage est effectué dans des bains contenant du carbonate de sodium ou de la soude avec addition de détergents et de tensioactifs à 60°C / 80°C. Parfois, des dégraissants acides peuvent être utilisés.

Le rinçage

Un rinçage est effectué après le dégraissage afin de ne pas polluer les opérations suivantes.

Le décapage

Il a pour but d'enlever la calamine et les autres oxydes présents à la surface de l'acier.

Le décapage est effectué dans une solution d'acide chlorhydrique dilué à température ambiante, additionné d'un inhibiteur qui permet d'éviter l'attaque de l'acier lorsqu'il est débarrassé de ses oxydes. Des solutions d'acide sulfurique sont parfois utilisées avec l'inconvénient d'une mise en œuvre à 70°C nécessitant un chauffage.

Un décapage mécanique (grenaillage) peut parfois remplacer le décapage chimique, en particulier dans le cas de la fonte, afin d'éliminer la silice se trouvant en surface.

Le rinçage

Un rinçage est également effectué après le décapage afin de laver les pièces des sels de fer et des traces d'acide qui pollueraient l'opération suivante.

Le fluxage

Il permet d'éviter que l'acier ne se ré-oxyde avant l'entrée dans le bain de zinc. La décomposition du flux permet également de favoriser la réaction métallurgique fer/zinc lors de l'immersion de la pièce dans le bain de zinc.

Le fluxage est effectué par une solution aqueuse de chlorure de zinc et de chlorure d'ammonium portée à 60°C.

Le séchage

Le séchage est effectué dans une étuve afin d'éviter les projections de zinc au moment de l'immersion de la pièce.

Le zinguage à chaud (feu)

Les pièces sont ensuite immergées dans le bain de zinc fondu à 450°C. Les temps d'immersion varient suivant l'importance des charges, des dimensions et de l'épaisseur des pièces : de 3 à 4 minutes pour des pièces de forme simple, et de 10 à 15 minutes pour des ensembles massifs ou des corps creux de grandes dimensions.

Pour des raisons environnementales, le plomb autrefois utilisé est désormais remplacé par de l'étain dans les bains de zinc. L'aluminium est également présent (moins de 0,01%). L'étain est utilisé en raison de sa faculté à favoriser la fluidité du zinc tandis que l'aluminium permet d'éviter l'oxydation superficielle du bain et de favoriser la brillance.

D'autres éléments d'addition (Nickel, Bismuth, par exemple) peuvent également être intégrés dans le bain. Ils agissent, entre autres, sur la réactivité Fer-Zinc qui a lieu lors de cette opération.

Refroidissement et contrôle

Les pièces galvanisées sont ensuite refroidies à l'air libre et contrôlées.

Il faut en moyenne de 60 à 70 kilos de zinc pour protéger une tonne d'acier contre la corrosion.

La figure suivante représente les différentes étapes de la galvanisation de produits finis.

Une protection anticorrosion qui va au-delà d'un simple dépôt de zinc

La galvanisation à chaud ne consiste pas uniquement à déposer du zinc à la surface de l'acier. Le revêtement de zinc est métallurgiquement lié à l'acier de base, car il se produit une réaction métallurgique de diffusion entre le zinc et le fer.

Quand on retire l'acier du bain, il s'est formé à sa surface plusieurs couches d'alliages zinc-fer sur lesquelles le zinc entraîné se solidifie.

Ces différentes couches d'alliages plus dures que l'acier de base ont une teneur en zinc de plus en plus élevée au fur et à mesure que l'on se rapproche de la surface du revêtement.

Ainsi, cette spécificité liée au procédé de galvanisation offre au revêtement protecteur adhérence, imperméabilité, et résistance mécanique.

De plus, l'épaisseur de ce revêtement est supérieure à celle obtenue avec les autres techniques de protection.

Une technique qui repose sur un choix pertinent de l'acier

Le revêtement d'une pièce galvanisée à chaud (épaisseur, structure et aspect) varie principalement suivant la composition de l'acier. Sa teneur en silicium et en phosphore joue un rôle important sur sa réactivité vis-à-vis du zinc liquide.

D'où l'importance de bien choisir l'acier que l'on va galvaniser. La norme NF A 35-503 (2008) définit 3 catégories d'aciers aptes à la galvanisation, suivant la teneur de ces deux éléments.

Les aciers de catégorie A et catégorie B sont normalement réactifs : après galvanisation, ils ont un bel aspect uniforme avec des épaisseurs au moins conformes à la norme NF EN ISO 1461.

La Norme AFNOR NF 35-503 : Ce qu'il faut en retenir :

|

Aspect |

Résistance mécanique du revêtement |

Masse de revêtement |

Utilisation |

| Cat. A |

Excellent |

Excellente |

Standard, conforme au minimum de la norme |

Recherche esthétique et anticorrosion |

| Cat. B |

Bon |

Bonne |

Standard, Généralement supérieure au minimum de la norme |

Recherche anticorrosion et aspect correct |

| Cat. C |

Moyen |

Moyenne |

Plus forte - pour milieux agressifs |

Recherche optimum de protection |

Ces éléments sont purement indicatifs.

Les aciers de catégorie C sont plus réactifs : leur aspect après galvanisation est plus mat, avec possibilité de zones grisées marbrées ou rugueuses, sans conséquence sur la tenue à la corrosion. Les épaisseurs atteignent 120 à 200 microns, voire plus. Elles peuvent dépasser 200 microns pour des pièces nécessitant des temps d'immersion plus importants.

( * ) Classification des aciers suivant leur teneur en silicum et en phosphore

| Elément % |

Catégorie A |

Catégorie B |

Catégorie C |

| Si |

≤ 0,030 |

≤ 0,040 |

0,14 ≤ Si ≤ 0,25 |

| Si +2,5 P |

≤ 0,090 |

≤ 0,110 |

- |

| P |

- |

- |

≤ 0,035 |

Par accord à la commande, l'analyse sur produit peut être effectuée.

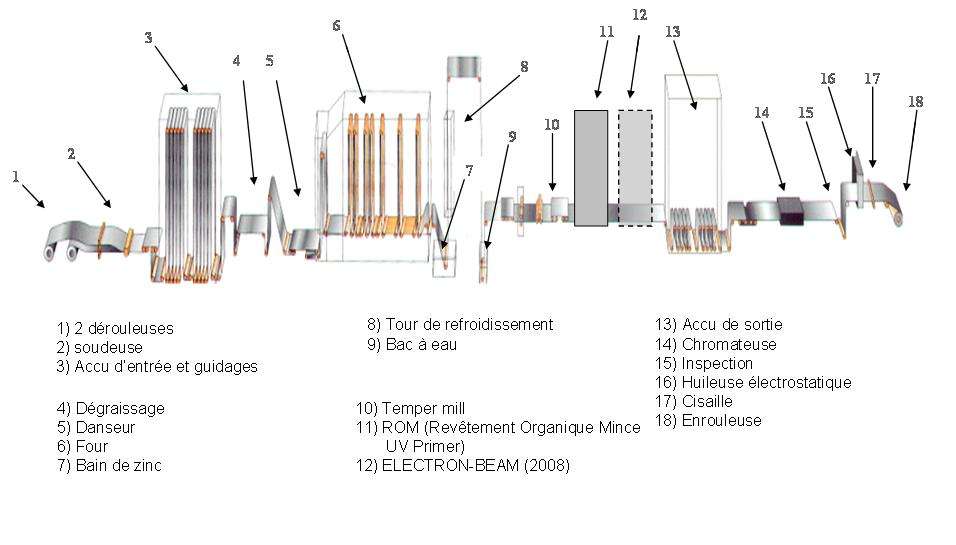

Le procédé de galvanisation industrielle (pour la galvanisation des bobines d'acier en continu uniquement)

Décapage

Afin de galvaniser une pièce, celle-ci doit être impeccable et dépourvue de saleté (calamine, graisse). Afin de la décaper il existe deux méthodes principales : le décapage à l'acide (chlorhydrique ou sulfurique) et le grenaillage :

le décapage à l'acide consiste en la trempe de la pièce durant quelques heures (en fonction de la teneur en acide du bain de décapage) dans un bain d'acide auquel on ajoute un réactif. C'est la méthode la plus commune car elle permet de décaper plusieurs centaines de kg en une seule opération. Ce procédé est bon marché mais il est inadapté aux pièces de haute qualité (classe 10.9 par exemple) parce que l'acide fragilise la matière ;

le grenaillage est l'envoi de petites granules d'acier de différentes duretés à très haute vitesse sur la pièce. Il est obligatoire sur les pièces de haute qualité. La qualité est meilleure mais le prix de revient est plus élevé et les quantités traitées plus faibles.

Galvanisation et conditionnement (pour la galvanisation en continu uniquement)

Les lignes continues de galvanisation à chaud se composent des éléments suivants :

Dérouleuse (alimentation en bobines d'acier)

Cisaille

Soudeuse (toutes les bobines sont soudées de manière à assurer la continuité de présence de bande sur la ligne de production)

Dégraissage (permet d'assurer une bonne adhérence du revêtement à venir)

Tour à boucle (assure la continuité de l'alimentation en cas d'arrêt de la section d'entrée)

Four de recuit continu pour assurer la recristallisation de l'acier qui lui conférera de bonnes propriétés mécaniques

Bain de zinc

Essorage et séchage

Skin-pass

Tour à boucles (assure la continuité du défilement en section centre lors des arrêts de la section sortie)

Cabine d'inspection (caméra à reconnaissance de formes et contrôle visuel) dont l'objectif est de vérifier la conformité du produit galvanisé (absence de défaut)

huileuse et marqueuse

Cisailles

Bobineuses

Caractéristiques des pièces galvanisées à chaud à façon

L'épaisseur de ce revêtement est supérieure à celle obtenue avec les autres techniques de protection. Par exemple, pour les normes EDF / SNCF en France, l'épaisseur de zinc en surcouche est de 70 µm. La norme EN ISO 1461 impose un minimum de 55 µm pour des aciers d'épaisseur comprise entre 1,5 et 3 mm, 70 µm pour les aciers d’épaisseur comprise entre 3 et 6 mm et 85 µm pour les aciers d’épaisseur supérieure à 6 mm.

La propriété sacrificielle de la galvanisation est un facteur important du choix de ce procédé. En effet si le métal est mis à nu sur une pièce galvanisée à chaud au trempé alors la réaction entre fer (Fe) et zinc (Zn) fait en sorte que la partie vive sera cicatrisée par dépôt de sel de zinc.

L'American Galvanizer Association donne comme résistance à la corrosion des métaux galvanisés :

Milieu industriel : 65 ans

Milieu tropical : 70 ans

Milieu suburbain : 85 ans

Milieu rural : 120 ans

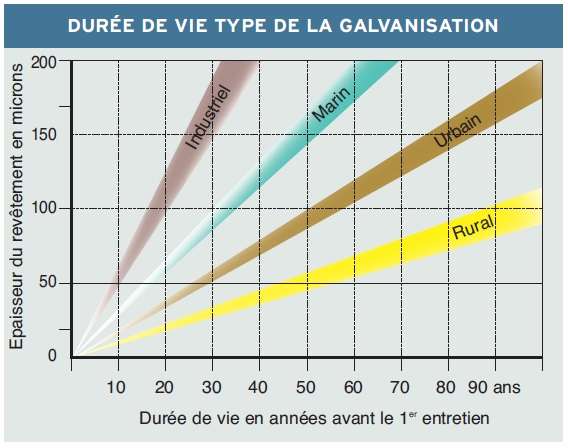

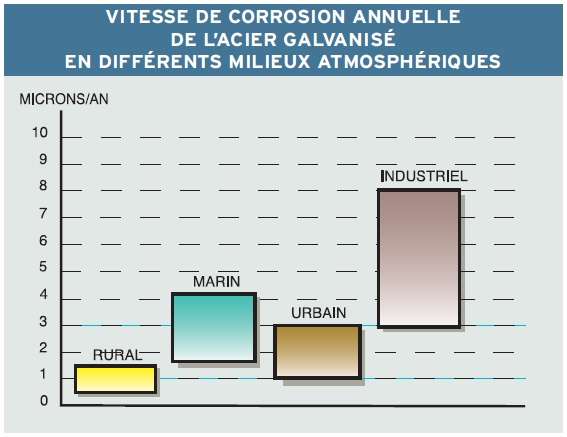

À la suite d'un travail mené par l’association Galvazinc, vous trouverez les deux tableaux qui vous indiqueront la durée de vie et la vitesse de corrosion à prévoir suivant les différents environnements auxquels l’acier galvanisé peut être soumis :

Industriel

Marin

Urbain

Rural

La galvanisation à froid n'existe pas

C'est un abus de langage pour l'électrozingage. Ce terme est souvent utilisé pour les peintures aérosol, qui contiennent souvent de la poudre d’aluminium ou de la poudre de zinc en quantité très faible. Avec ce système, il n’y a pas création d’intermétallique, soit une réaction (mélange) entre le fer et le zinc. D’autres industries peuvent aussi utiliser ce terme pour des dépôts de zinc via un procédé électrolytique que l’on appelle l’électrozingage.

Galvanisation par centrifugation

Généralités

La galvanisation à chaud a de tels atouts que son champ d'application continue de s'étendre. De plus en plus de pièces de petites dimensions (pièces de fixation, visserie, tiges filetées,...) sont galvanisées à chaud.

La technique mise en œuvre pour ce type de production est la galvanisation par centrifugation, appelée aussi galvanisation par essorage.

Procédés

Au lieu d'être accrochées à des montages ou suspendues sous des balancelles, les pièces à galvaniser sont disposées par lots dans des paniers et sont centrifugées en sortie du bain de zinc. Les avantages de la centrifugation :

Toutes les qualités traditionnelles de la galvanisation à chaud pour des pièces de petite dimension ;

Une qualité de finition remarquable ;

Un prix très compétitif ;

Une technique unique développée pour la galvanisation des tiges filetées.

Shérardisation

La shérardisation est une méthode inventée par Sherard Cowper Cowles au début du XX siècle. Ce procédé thermochimique anticorrosion consiste en une diffusion et pénétration du zinc dans l'acier. La shérardisation permet d'obtenir un revêtement de type alliage fer-zinc de deux couches d'alliage fer-zinc, la couche gamma en partie diffusée qui contient 21 à 28 % de fer et la couche compacte delta qui renferme 8 à 10 % de fer.

Processus

Lors de la shérardisation, les pièces en phase solide sont chauffées de 380 à 450 °C dans un caisson fermé animé d'une rotation lente en présence de poudre de zinc et d'un matériau inerte. Les aciers au carbone non allié, les aciers HR, la matière frittée, le fer et la fonte se prêtent très bien à la shérardisation.

Plusieurs post-traitements peuvent être réalisés :

Une passivation sans chrome VI, finition grise,

Une finition organo-minérale, finition noire,

Une finition lubrifiée.

Applications

La shérardisation est un traitement anti-corrosion et anti-abrasion, elle répond à de nombreuses applications dans l'industrie :

Visserie, boulonnerie classique et de haute résistance

Chaînes

Rambardes de sécurité routière

Industrie navale, marine et sous-marine

industrie du bâtiment

Avantages

La shérardisation a les avantages suivants :

Une longue tenue au brouillard salin ;

Une forte résistance abrasive ;

Une absence de fragilisation par l'hydrogène ;

Une bonne adhérence sur la fonte ;

Un bon respect des cotes dimensionnelles de la pièce dû à une faible épaisseur du revêtement.

Aspects environnementaux

Selon Galvazinc Association (association des galvanisateurs) l'écobilan du matériau présente un intérêt, car la galvanisation à chaud, bien que consommatrice d'énergie et de produits chimiques est « comparativement à d’autres procédés anticorrosion comme les peintures, énergétiquement 2 fois plus économe, sur une durée de vie considérée de 60 ans (...) grâce à l’absence totale d’entretien nécessaire sur les pièces traitées, sans aucune remise en peinture à faire tous les 15 ans », ». La durée de vie des pièces galvanisées serait également plus longue, notamment dans les milieux les plus agressifs. Cinq paramètres influeraient sur le phénomène – inéluctable – de corrosion : la température, l’hygrométrie, la quantité de précipitations, la concentration en polluants (type SO2) et le taux de chlore. « En fonction de la localité, l’agressivité de l’atmosphère peut diminuer de moitié la durée de vie de la pièce ». Un traitement local à base de peinture duplex spéciale serait toujours possible, afin de prolonger d’une dizaine d’années la durée de vie des éléments exposés.

Sources

Cette définition provient du site de l’association française pour le développement de la galvanisation GALVAZINC et du site d'un spécialiste en galvanisation Galva Union SA. Ce site propose également des vidéos sur les procédés de galvanisation disponibles dans la médiathèque du site. Voir la vidéo galvanisation à chaud par centrifugation. Voir aussi le site du : groupe PRESTIA (membre de Galvazinc). Voir aussi le site de l'Association Française de Galvanisation ISO 1461 : Voir aussi le site de Galva Atlantique (membre de Galvazinc).

词典释义:

词典释义: