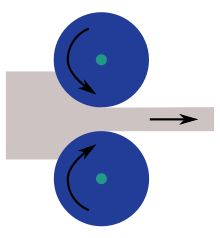

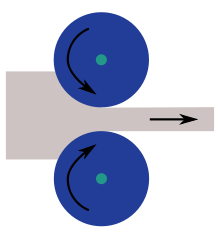

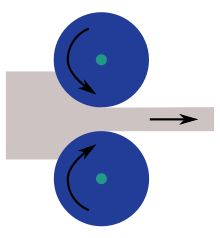

Principe du laminage : le métal subit une réduction d'épaisseur par écrasement entre les deux cylindres.

Le laminage est un procédé de fabrication par déformation plastique. Il concerne différents matériaux comme du métal ou tout autre matériau sous forme pâteuse comme le papier ou les pâtes alimentaires. Cette déformation est obtenue par compression continue au passage entre deux cylindres contrarotatifs appelés laminoir.

Un laminoir est une installation industrielle ayant pour but la réduction d'épaisseur d'un matériau (généralement du métal). Il permet également la production de barres profilées (produits longs) .

Historique

De petits laminoirs à main furent utilisés dès le XV siècle. Les premières installations importantes, actionnées par roue à eau, apparaissent au XVII siècle. Il faut attendre l'arrivée de la machine à vapeur pour que la pratique du laminage des métaux prenne un essor important.

Depuis, le laminage est devenu une activité à part entière qui doit beaucoup aux expériences réalisées à la Tredegar Iron and Coal Company (en) en Galles du Sud en 1905, où il est décidé de concevoir un laminoir complet permettant de laminer à chaud, en continu, une bande de 200 mm de large.

Parmi les trouvailles importantes réalisées à partir de 1900 on doit citer : des fours en continu, des grues électriques, des cisailles volantes capables de couper la bande en longueurs prédéterminées dès qu'elle sort des cylindres à une vitesse de 900 m/min, des guides usinés, des bobines conçues pour enrouler à vitesse élevée, etc.

Typologie

Laminoir continu.

Laminoir à main.

Il existe de nombreux types de laminoirs :

laminoir à produits plats laminoirs industriels pour les métaux laminoir à papier laminoir à verre afin de produire les verres imprimés colorés ou non utilisés dans l'aménagement intérieur, les vitrages occultants et la décoration

laminoirs industriels pour les métaux

laminoir à papier

laminoir à verre afin de produire les verres imprimés colorés ou non utilisés dans l'aménagement intérieur, les vitrages occultants et la décoration

laminoir à produits longs laminoirs universels (métaux) laminoirs en cannelures (métaux)

laminoirs universels (métaux)

laminoirs en cannelures (métaux)

laminoirs à fils fils industriels (cuivre par exemple) laminoirs de bijoutiers

fils industriels (cuivre par exemple)

laminoirs de bijoutiers

laminoirs à rouleaux coniques : pour le formage des roues pour le chemin de fer

laminoir à pâtes alimentaires : pour toutes les nouilles plates y compris les ****gnes

laminoir de boulangerie/pâtisserie : pour les pâtes à tartes, la pâte feuilletée et à croissants.

Cet article est dédié au laminage de l'acier dans l'industrie sidérurgique.

Laminoirs à chaud

Le laminage à chaud a pour but de mettre en forme le matériau. Son principal avantage est la modification des caractéristiques mécaniques dans le sens de l'étirement.

Le laminage à chaud peut provoquer une décarburation. Par ailleurs, il se forme une couche noir d'oxyde, voire de calamine, qui est enlevée par la suite, ce qui modifie l'état de surface. Dans le cas des tôles, la couche est souvent enlevée par acide, la tôle a donc dans ce cas une rugosité plus importante qu'une tôle laminée à froid.

Comme tous les procédés à chaud, il importe de maîtriser le cycle thermique afin de maîtriser la microstructure. En particulier, dans le cas des aciers inoxydables austénitiques, un procédé mal maîtrisé peut conduire à une « sensibilisation » (formation de précipités de carbures de chrome Cr23C entraînant un appauvrissement des zones voisines en chrome) qui dégrade les propriétés de l'acier vis à vis de la corrosion intergranulaire.

Le laminage à chaud est également propice à une recristallisation dynamique ; les produits laminés à chaud sont donc en général moins durs que les produits laminés à froid (avant traitement thermique).

Laminage des produits plats

Il existe de nombreux types de laminoirs dans l'industrie sidérurgique :

laminoir à plaque (plate mill) pour des produits de quelques mètres de largeur et de longueur et de plusieurs centimètres d'épaisseur ;

laminoir dégrossisseur (roughing mill) pour la réduction d'épaisseur des brames sans besoin de précision : transforme un produit issu de l'acierie (la brame, sorte de pavé d'acier de 10 cm à 20 cm d'épaisseur) en coil (bobine de métal enroulée à chaud) ayant une épaisseur de 2 cm maximum ;

laminoir vertical (edger) pour la mise à largeur des produits (souvent couplé à un laminoir dégrossisseur) ;

train à bande ;

steckel mill ;

train à froid ;

réversible à froid.

Principe

Le principe du laminage est celui du coin tournant.

Après passage dans un four de réchauffage qui porte les brames à plus de 1 300 °C, le métal est acheminé sur des rouleaux motorisés. Progressivement, par un passage successif dans différentes cages équipées de cylindres refroidis à l'eau le métal perd en épaisseur et gagne en longueur.

Composition

Une cage de laminoir est composée :

d'un jeu de cylindres de laminage ;

d'une paire de cylindres dits « de travail » entre lesquels le matériau est allongé. Les cylindres de travail sont en fonte rectifiée ;

d'une autre paire de cylindres dits « de soutien » (un cylindre de chaque côté de la paire de cylindres de travail) pour réduire la déformation des cylindres de travail. Les cylindres de soutien sont en acier ;

de deux anneaux métalliques maintenant ensemble les cylindres (un anneau de chaque côté).

Les efforts considérables exercés sur les cylindres au cours du laminage provoquent une surépaisseur au milieu de la bande, ce défaut est souvent compensé de deux façons :

lors de la rectification des cylindres de travail, on donne à ceux-ci un bombé qui compense la surépaisseur ;

la compensation peut être dynamique grâce à un système de contre-flexion ou cambrage, souvent hydraulique, qui permet de compenser le défaut quasiment en temps réel.

En sortie de laminoir, la bande peut être soumise à un arrosage d'eau qui lui confère des propriétés proches de celles de la trempe.

Pour éliminer les défauts de planéité de la bande, celle-ci peut passer au travers d'une planeuse, constituée de rouleaux disposés en quinconce d'avant en arrière et de haut en bas, le serrage de ces rouleaux est dégressif de l'entrée vers la sortie de la machine.

En fin de ligne le métal est enroulé sur des bobineuses.

Un laminoir composé d'une seule cage est souvent un laminoir réversible.

Si plusieurs cages se succèdent, on parlera d'un train de laminage. De plus si le produit est en prise dans plusieurs cages en même temps, on parlera d'un tandem (c'est le cas pour la production de longues bandes d'acier où les trains ont de 4 à 9 cages).

Les premiers laminoirs continus (sans interruption entre les fours et les bobineuses) apparaissent aux États-Unis dans les années 1930 et après la Seconde Guerre mondiale en France.

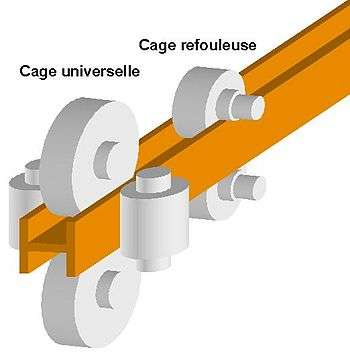

Laminage des produits longs

Les blooms ou billettes issues de la coulée en lingots ou de la coulée continue sont transformés en poutrelles, profilés, rails, barres, tubes ou fils.

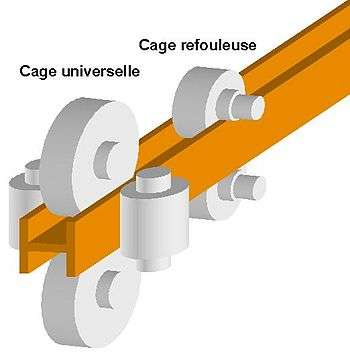

Cage universelle et cage refouleuse : laminage des poutrelles.

Train à fil

Un train à fil est un train de laminoirs, continu, spécialisé dans la production de fil machine (produit semi-fini destiné à la transformation). L'installation mesure 300 à 400 m de long.

En tête de l'installation se trouve le parc à billettes (barres de section carrée de 120 à 155 mm et de 13 m de longueur pour un poids voisin de 2 tonnes). Ces billettes sont reprises au pont-roulant équipé d'électro-aimants et déposées sur un convoyeur qui les pousse dans un four de réchauffage où elles séjournent environ 2 heures (en marche normale) pour être portées à une température de 1 100 °C. Le four est en principe chauffé au gaz. Une fois la température atteinte de façon homogène, les billettes sont défournées à l'aide d'un vérin et engagées à une cadence de 100 à 120 tonnes par heure dans le train de laminoir.

Le train lui-même se compose d'un premier ensemble appelé dégrossisseur, composé de 9 cages où le profil carré est progressivement réduit en section. Après cet ensemble, une cisaille éboute le produit pour supprimer les risques de défaut interne. Ensuite le produit s'engage dans le train intermédiaire, qui en réduit encore la section, puis après un nouvel éboutage, dans le train finisseur qui assure sur 10 cages la mise au diamètre final du produit. Au dernier bloc, la vitesse de laminage atteint 80 à 100 m/s pour les installations les plus rapides. À ce stade, le produit fini est à une température de 950 °C et sort en ligne. Il passe alors dans une tête de mise en spire qui lui fait faire une boucle de 1,20 m de diamètre. Les spires sont ensuite couchées sur un convoyeur à rouleaux sous lequel est disposée une batterie de ventilateurs qui assure une retombée homogène de la température. Les spires s'empilent ensuite dans un puits où est formée la couronne de fil. Celle-ci est ensuite convoyée vers une compacteuse-ligatureuse, marquée et mise en stock.

Une couronne est égale en poids à la billette et est mono-brin. Pour avoir un ordre d'idée, une billette de 120×120 mm de 12 m de long pèse environ 1,5 tonne et donne une couronne de fil de diamètre 5,5 mm de même poids pour une longueur déroulée de plus de 10 km. Ce qui veut dire que la billette est encore engagée dans la première cage lorsque le fil sort à la dernière. La fluidité de la marche est assurée par la vitesse de plus en plus rapide de chaque cage puisque chaque cage réduit la section du produit. Un ordinateur se charge de l'harmonisation des vitesses.

Un train de laminoir fonctionne en général en trois postes/jour avec par équipe une quinzaine de personnes. Il existe des trains mono-veine, à double ou triple veines. Sur les installations à veines multiples, les cages des blocs dégrossisseurs et intermédiaires comportent des cylindres à cannelures multiples puis les veines se séparent et chaque ligne possède ensuite ses propres finisseur, convoyeur et compacteuse.

Le processus ci-dessus décrit le principe général, chaque train ayant ses caractéristiques propres de vitesse (qui influe sur la cadence de défournement), prise de fer (section de la billette) voire nombre de cages par groupe en fonction de sa gamme de fabrication.

Quelques chiffres

Les modèles de train à bandes (autre nom du laminoir à chaud) les plus évolués présentent des dimensions sans équivalent dans le milieu industriel.

Longueur : plusieurs centaines de mètres.

Puissance des cages cumulée : plus de 100 000 kW (puissance du Queen Mary 2) .

Consommation électrique équivalente à celle de la ville de Lyon (hors industries) .

Production annuelle : plus de 5 millions de tonnes.

Laminoirs à froid

C'est lors du laminage à froid que le métal voit ses caractéristiques mécaniques changer. En effet, l'écrouissage local (déformation plastique) augmente la zone de déformation élastique, la limite d'élasticité est repoussée, mais la résistance à la rupture est constante (il s'agit d'une propriété interne du matériau).

Le laminage à froid est généralement réservé aux produits plats (tôles d'acier). Il transforme un produit laminé à chaud en bobine de métal de fine épaisseur (moins de 3 mm). Il existe principalement deux types de laminoirs à froid :

le laminoir monocage réversible (le plus simple, la bande passe plusieurs fois dans la même cage de laminoir) ;

le tandem (le plus compliqué, constitué de plusieurs cages (de 4 à 6) au travers desquelles la bande passe simultanément). Le pilotage de ce genre de laminoir est difficile à cause de l'interaction entre les cages.

On notera qu'il existe aussi des laminoirs réversibles à deux cages, mais ce sont des exceptions notables dans le parc mondial des laminoirs.

Il peut être suivi d'opérations de revêtement après recuit et écrouissage.

词典释义:

词典释义:

,

, ;

; 硬,硬化;

硬,硬化;